در این متن به تاریخچه باکالیت، خصوصیات باکالیت و روشهای تولید قالب باکالیت میپردازیم تا بتوانیم همراه دانشجویان رشتههای صنعتی و تولیدکنندگان باشیم.

قالب باکالیت، اولین پلاستیک مصنوعی

باکالیت به عنوان اولین پلاستیک مصنوعی شناخته میشود که استفاده اقتصادی دارد. این ماده توسط دانشمند موفق لئوهندریک بِیک لند(Leo Handrik Baekeland) کشف شد. او متولد گِنت بلژیک در سال 1863 است که سال 1889 به آمریکا مهاجرت کرد و اولین اختراع خود با نام ویلاکس که یک نوع کاغذ عکاسی بود و میتوانست زیر نور مصنوعی تغییر رنگ دهد را ثبت کرد. در سال 1899 شرکت و حق ثبت اختراعش را به مبلغ 1.000.000 واگذار کرد. بیکلند در سال 1905 تحقیقات خود را بر روی مواد مصنوعی با شرکت شلاک( Shellac) شروع کرد و به اختراع باکالید از ترکیب فرمالدئید با فنل در دما و فشار بالا منجر شد. اگرچه این ماده قبلاً هم وجود داشت ولی بیکلند برای اولین بار آن را به صورت مقاوم به گرما به کار برد.

موارد استفاده قالب باکالیت

باکالیت جزء پلیمرهایی است که خواص مکانیکی، شیمیایی و الکتریکی را باهم دارد و در صنایع برقی، الکتریکی، نظامی، هوایی، لوازم خانگی کاربرد دارد. از مزایای باکالیت میتوان به موارد زیر اشاره نمود:

مقاومت در برابر حرارت

مقاومت در برار الکتریسیته

استحکام فشاری بالا

مقاموت در برابر خوردگی

سختی سطح بالا

امروزه به علت خصوصیات و مزایا، باکالیت به عنوان جایگزینی برای پلیمرهای ترموپلاستیک و حتی فلزات به شمار میرود.

روش تولید قالب باکالیت

باکالیت توسط انواع دستگاههای فشاری یا پرسی عمودی، تزریق عمودی(انتقالی) و تزریق افقی تولید میشود.

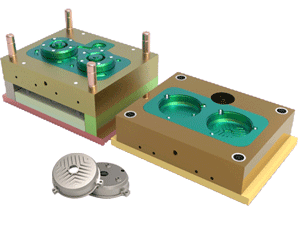

روش فشاری یا پرسی

این نوع قالب که بصورت عمودی بکار میرود دارای دو بخش کور و کویتی است. کویتی قالب که به صورت گود است را در قسمت پایین ثابت میشود و بخش کور را به قسمت بالا میبندند. پودر باکالیت در داخل حفره قالب میریزند و معمولا مخزنی در بالای قطعه جهت انباشت پودر قرار میدهند تا مقدار پودر مورد نظر را تامین شود. ابعاد این مخزن را توسط محاسبات حجم بدست میآید. همراه با پایین آمدن قسمت کور پودر باکالیت تحت فشار و حرارت بالا قرار میگیرد و حجم قالب پر میشود. مازاد قطعه هم از قالب خارج میشود و آن را در فرآیند پست پروسس جداسازی میکنند.

در این روش از پرس 60 تا 80 تن استفاده میشود و حدود 3 دقیقه زمان (بستگی به ابعاد قطعه دارد) برای پخت در نظر میگیرند. دمای پخت 160 تا 170 درجه سلسیوس میباشد که توسط المنتهای مدادی و کمری فراهم میشود و حدوداً یک ساعت طول میکشد تا قالب گرم و آماده کار شود.

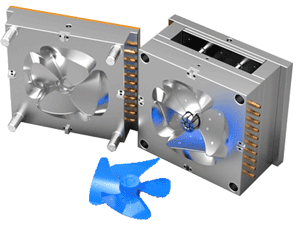

تولید باکالیت به روش تزریق عمودی

قالب باکالیت تزریق عمودی همانند قالب فشاری میباشد با این تفاوت که سیلندری در زیر دستگاه مابین حفرههای قالب قرار دارد که توسط گیت و کانال به قطعه متصل میشود. بعد از ریختن پودر باکالیت در داخل سیلندر قالب پایین میآید و همزمان روی سیلندر را هم میبندد. جکی با قدرت 40 تن پودر باکالیت را به داخل حفرههای قالب تزریق میکند و قطعه پس از 3 الی 4 دقیقه پخت میشود که در نهایت توسط سیستم پران از قالب خارج میشود.

این روش برای قطعات دارای اینسرت برنجی ،پوستههای نازک و طول بلند استفاده میشود.

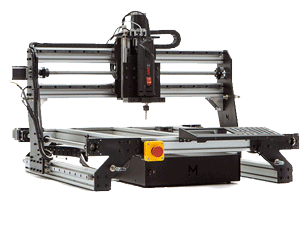

تزریق افقی باکالیت

به منظور تولید باکالیت با تیراژ بالا ازدستگاه تزریق افقی باکالیت استفاده میشود. قالبی که دارای قطعه کاشتنی با خاصیت آهنربایی باشد دراین روش استفاده میشود و برای قطعات کاشتنی برنجی یا غیرآهنی باید از پرس عمودی استفاده نمود.

مجموعه مکسی مولد با داشتن تجربه ساخت قالب قطعات باکالیتی و ارائه خدمات تزریق پودری

سعی کردهایم گامی هرچند کوچک در زمینه پاسخگویی نیاز تولید گران برداریم.