آیا تا بحال برای شما پیش آمده که وسیله ای را در دست خود بگیرید و به روش ساخت آن فکر کنید؟ فرآیندهای ساخت بسیار گسترده هستند و در این مقاله تنها مجالی یافتیم که روش تولید پلاستیک را توضیح بدهیم. در فرآیند تولید پلاستیک از روشهای بسیار جذابی برای ساخت قطعات پلاستیکی استفاده میشود. در این مقاله با معرفی 9 روش ساخت پلاستیک سعی کردهایم اطلاعاتی به دوستداران صنعت و پلاستیک ارائه نماییم که انشاءالله مفید واقع شود.

مواد پلیمری توسط کمپانیهای بزرگ پتروشیمی و با استفاده از راکتورهای بزرگ تولید میشوند. پس از عملیات پلیمریزاسیون، افزودنیهای مختلف با روشهای مختلف به مواد نفتی اضافه میشود. در نتیجه مواد اولیه پتروشیمی در بستهبندیهای متنوع به بازار عرضه میشود.

بعد از عرضه شدن مواد اولیه، با توجه به نوع مواد و مشخصات محصول میتوان از روشهای تولید قطعات پلاستیکی مختلف استفاده کرد. مقدار هزینه و میزان پیچیدگی این روشها به مقدار فشار لازم جهت عملیات شکل دهی بستگی خواهد داشت به طوریکه هرچه فشار بیشتر باشد اجزاء ماشین و قالبهای مربوط نیز بزرگتر و مستحکمتر خواهد بود.

تنوع قالبهای پلاستیکی به روشهای تولید قطعات پلاستیکی بستگی دارد. بهتر است تا بیشتر از این منتظرتان نگذارم و بریم سر اصل مطلب. فرآیندهای عمده تولید پلاستیک شامل موارد زیر میشود:

1- فرآیند تولید پلاستیک از طریق ریخته گری چرخشی

یکی از انواع فرآیند تولید پلاستیک، تولید به کمک ریختهگری چرخشی میباشد. در این روش مواد ترموپلاستیک به صورت پودر یا خمیر به مقدار دقیق در داخل یک قالب گرم که در حال چرخش است اضافه میشود. سطح داغ قالب پودر یا خمیرا را ذوب میکند لذا یک شی توخالی تولید میگردد. درجه حرارت قالب میتواند ۲۵ درجه سلسیوس باشد. با چرخیدن قالب در دو جهت عمود بر هم و یا همراه با ارتعاش قطعاتی با ضخامت یکنواخت تولید میگردد.

در این نوع قالب مواد به دیواره قالب با ضخامت یکسان میچسبد و قالب بعد از خنک شدن باز میشود و قطعه از آن خارج میگردد. برای ساخت مخزنهای پلاستیکی و اسباببازیها از جنس pvc میتوان از روش فوق استفاده کرد. مواد pvc را در قالب میریزند و سپس قالب را میبندند. قالب در یک یا دو جهت میچرخد و در آن یک قطعه توخالی تولید میشود. یکی از موارد استفاده این روش در تولید بشکههای بزرگ و تانکرها میباشد.

دلایل انتخاب آن به صورت زیر است:

1- هزینه پایین تجهیزات.

2- پایین بودن میزان نیروها و فشارها.

3- هزینه پایین قالب.

4-انتقال مواد با دانسیته بالا به طرف پوسته خارجی قطعه و مواد با دانسیته پایین به طرف پوسته داخلی قطعه.

5- تعداد پایین قطعه.

2-فرآیند تولید پلاستیک به روش فایبرگلاس

نوعی از فرآیند تولید پلاستیک وجود دارند که الیاف فایبرگلاس در زمینه آنها قرار میگیرد. نمونه ای از استفاده این نوع مواد در بدن قایقهایی میباشد که بعضی اوقات طول آنها به ۴۰ متر میرسد.

رزین پلی استر در قالب فایبر گلاس عمده ترین موادی است که استفاده میشود. رزین پلی استر را به صورت محلولی از رزین در استایرن تهیه می کنند. در این نوع شکلدهی هیچنوع فشاری وجود ندارد. مواد را به دیواره میمالند و قطعه شکل قالب را مییرد. بنابراین قالب مورد نیاز نسبتا سبک و ارزان خواهد بود و می توان حجم بالایی را با هزینه پایین تولید کرد.

نوع دیگری از قالبهای فایبرگلاس وجود دارد که در آن مواد پلاستیک را به صورت لایه لایه روی قالب براق میکشند. برای نفوذ لایه های پلاستیک و الیاف در داخل هم از علطکهایی استفاده میکنند. بعد از جامد شدن مواد که در بعضی موارد چند روز طول میکشد قطعه از قالب خارج میشود. در این روش سرعت عملیات نسبتاً پایین میباشد و خطر اشتغال نیز وجود دارد.

3-فرآیند تولید پلاستیک از طریق ترموفرمینگ (وکیوم)

ترموفرمینگ یکی دیگر از انواع فرآیند تولید پلاستیک میباشد که در آن مواد ترموپلاستیک با استفاده از حرارت نرم و توسط مکش هوا شکل مورد نظر را به خود میگیرد. ابتدا فیکسچرها ورق را محکم میگیرد و بعد یک هیتر به آن نزدیک و ورق را تا درجه حرارت مشخص در حد نرم، گرم میکند. بلافاصله از طریق سوراخهای موجود در بدنه قالب، هوا را مکیده و قالب به سمت ورق حرکت میکند. سپس با مکیدن بیشتر در داخل قالب خلأ ایجاد میشود و ورق به بدنه قالب میچسبد. سیستم خنککاری قالب، قطعه را خنک میکند و به درجه حرارت بیرون اندازی میرساند.

برای جلوگیری کردن از برخورد قالب با ورق در قالب هایی که به صورت نری هستند قبل از مکش دمش صورت میگیرد در غیر این صورت ورق دچار پارگی میشود.

این نوع قالبها به دلیل ساده بودن قالب و ماشین آن دارای هزینه نسبتا پایینی میباشند و به دلیل پایین بودن فشارهای اعمالی، قالب کم حجم و از جنس چوب یا پلاستیک یا آلومینیوم میباشد. ضخامت قطعات تولیدی در این روش یک محدوده بازتری نسبت به تزریق پلاستیک دارد. خصوصاً در قطعات با ضخامت کم کارایی این سیستم بیشتر است. نمونههایی از قطعات تولیدی با این روش، ظروف یکبار مصرف و لاینرهای یخچال میباشد که ضخامت آنها از یکدهم تا چند میلیمتر میباشد که جنس آن ها می تواند از PS، ABS ،SB باشد.

یکی ازعیوب این روش این است که نیاز به دوربری قطعه میباشد که موجب افزایش مقدار آسیابی و اضافه شدن یک مرحله عملیات و کیفیت پایین محصول میباشد.

4- قالب گیری بادی

قالبگیری بادی یکی از انواع فرآیند تولید پلاستیک است که برای تولید بطریهایی از جنسPVC یا LDPE استفاده میشود به دو دسته تقسیم می شود:

انواع فرآیند تولید پلاستیک به روش قالبگیری بادی

الف) قالب گیری بادی تزریقی

در این روش ابتدا قطعهی تیوبی در قالب تزریق پلاستیک تولید میشود و سپس این قطعه را در حالتی که هنوز گرم است به قالب بادی منتقل میکنند و با دمش هوا در داخل تیوپ یک قطعه توخالی حاصل میشود. بعد از اینکه قالب بادی به اندازه کافی خنک شد قالب باز و قطعه به بیرون پران میشود. فشار دمش در این روش میتواند در حدود هفت

بار باشد و ابعاد قالب و ماشین آن باید متناسب با این فشار انتخاب شود.

در این روش برای حذف مواد آسیابی راهگاههای قطعه تزریقی، از راهگاه گرم استفاده میشود. به دلیل اینکه در این روش در هر مرحلهی کاری از دو قالب استفاده میشود لذا نرخ تولید نسبتاً پایین میباشد بطری های نوشابه و روغن مایع که از جنس PET میباشد از این روش تولید میشوند.

ب-فرآیند تولید پلاستیک از طریق قالب گیری بادی اکستروژن

این روش مهمترین نوع قالبگیری بادی میباشد که هم نرخ تولید بالا و هم هزینه پایینی دارد. در این روش ابتدا مواد توسط یک اکسترودر به شکل تیوب در میآید و به سمت یک قالب بادی هدایت میشود. تیوب در داخل قالب قرار میگیرد و صفحات قالب به هم میچسبند و انتهای آن کور میشود. یک دمنده وارد تیوب میشود و با فشار دمش هوا در داخل آن، تیوب شکل دیواره قالب را به خود میگیرد و قالب پس از خنک شدن باز میشود و قطعه به بیرون میافتد.

بدلیل خنک کاری قالب در صورتیکه برای یک اکسترودر از یک قالب بادی استفاده شود امکان اتلاف مواد وجود دارد لذا برای افزایش راندمان برای یک اکسترودر از دو قالب بادی استفاده میکنند. این روش مهمترین و اقتصادی ترین روش بطریهای توخالی میباشد. البته روشهای دیگری نیر برای تولید قطعات توخالی وجود دارد بدین صورت که ابتدا دو نیمه قطعه به روش وکیوم یا تزریق تولید و بعد به هم جوش میشوند. از قالبگیری بادی برای تولید بشکههای بزرگ نیز استفاده میشود.

5-فرآیند تولید پلاستیک از طریق قالبگیری تزریقی توأم با واکنش.

در این روش دو ماده جنس قطعه را تشکیل میدهد که قبل از تزریق باهم واکنش میدهند و بلافاصله وارد قالب میشوند. نمونهای از این نوع، تزریق فوم (پلی اورتان) است که ترکیبی از پلی اول و پلیایزوسیانات میباشد.

روش کار بدین صورت است که توسط دو پمپ جداگانه هر دو ماده پمپ میشوند. و بعد از ترکیب در یک کانال به محفظه قالب وارد میشود. زمانی که مواد به قالب تزریق میشود به صورت مایع بوده و بعد از گذشت زمان مشخص منجمد میشود و شکل محفظه را به خود میگیرد. اگر یک ماده پف کننده به ترکیب اضافه شود دیگر نیازی به پر کردن کامل محفظه نبوده و فقط قسمتی از آن تسط نازل پر میشود و بقیه توسط انبساط ناشی از واکنش پر خواهد شد. به دلیل پایین بودن فشار در این عملیات ابعاد فیکسچرها نسبتا پایین میباشد و در نتیجه هزینه قالبهای بزرگ نسبتاً پایین میباشد.

علاوه بر پلی اوراتانها مواد ترموست دیگری نیز وجود دارند که در این نوع عملیات استفاده میشوند به عنوان مثال پلیاسترها و اپواکسیدها.

6-فرآیند تولید پلاستیک از طریق قالبگیری فشاری

این روش عموماً برای مواد ترموست بکار میرود. در این عملیات مقدار مشخصی از مواد اولیه را در محفظه یک قالب گرم میریزند و قالب را نیز بر روی یک پرس عمودی میبندند. تناژ پرس به اندازه ای میباشد که فشار در محفظه از 150 bar بیشتر نباشد.

وقتی که گرما و فشار توأماً بکار میرود مواد جریان پیدا کرده و محفظه قالب پر میشود و مواد اضافی به صورت پلیسه دور تا دور قطعه ایجاد خواهد شد. گرمای قالب موجب واکنش شیمیایی مواد میشود و مواد سخت شده دیگر قابل بازیافت نمیباشد.

زمان واکنش و پخت مواد از قبل مشخص میباشد مثلا قطعه بعد از مدت 3 دقیقه از قالب خارج میشود و پلیسههای دور پاک میشوند. به دلیل عدم وجود اسپرو و راهگاه در این عملیات مقدار پرت مواد کم خواهد بود در صورتیکه پودرها پیشگرم شوند میتوان قطعه با سطح براق تولید کرد.

تلرانسهای قطعات تولیدی در این عملیات چندان بالا نبوده و اینسرت (مغزی) در داخل قالب نمیگذارند چرا که در این صورت جریان مواد یکنواخت نخواهد بود. یکی از موارد استفاده از این روش در تولید واشرهای آببندی لاستیکی میباشد باتوجه به وضعیت نیروهای موجود در این روش قالبها، دارای استحکام و سختی نسبتا بالا میباشند و همین باعث افزایش هزینه خواهد شد. قالب باکا

7-فرآیند تولید پلاستیک از طریق قالبگیری انتقالی

این روش نیز شبیه تزریق پلاستیک میباشد ولی برای مواد ترموست بکار میرود. بطوریکه مواد پودری را در داخل محفظه قالب میریزند و در حالی که قالب به هم جفت شده است توسط حرکت بازوی پرس مواد از طریق محفظه انتقال، اسپرو و راهگاه گیت به حفره قالب وارد میشود.

در این روش فشار مواد حدود 450 bar میباشد به دلیل اینکه محفظه قالب را قبل از انتقال مواد میبندند میتوان قطعاتی با تلرانسهای بالا تولید کرد. سرعت تولید بالا تولید قطعات با ضخامت کم و همچنین امکان اینسرت گذاری در داخل قالب از مزایای این روش میباشند. به دلیل عبور مواد از راهگاه و گیت، امکان هموژن و یکنواخت شدن آن وجود دارد.

به هر حال این نوع قالبها نیاز به مهارت و ظرافت بیشتری داشته و در نتیجه هزینه بیشتری خواهند داشت. مواد اضافی که در محفظه انتقال و راهگاه باقی میمانند بایستی از قالب جدا شوند. برای بررسی بیشتر کلیک نمایید.

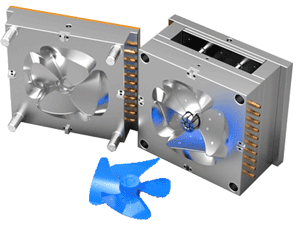

8- قالبگیری به روش اکستروژن

یکی از بهینهترین روشها در بین انواع قالبهای پلاستیک قالبگیری به روش اکستروژن میباشد. در این روش مواد پلاستیک توسط یک مارپیچ در داخل یک سیلندر که دور تا دور آن با هیتر گرم میشود به حرکت در میآید. و در طی مسیر ذوب میشود و از طریق یک مارپیچ که در انتهای مسیر قرار میگیرد خارج میشود. مذاب بعد از خروج از قالب شکل مورد نظر را میگیرد و برای خنک کاری وارد کانالهای آب میشود. تولید به صورت متوالی و بدونه وقفه انجام میشود و راندمان تولید نسبتاً بالا میباشد.

قالبهای اکستروژن بسیار کم حجم بوده ولی دارای ظرافتهای بسیاری میباشند و در ساخت آنها اغلب نیاز به ماشینآلاتی مانند وایرکات ، اسپارک، فرز ،تراش، و فرز سی ان سی میباشد. به همین دلیل قیمت آنها قابل توجه است. بدلیل سادگی و پایین بودن فشار عملیات، تجهیز و ماشینکاری آن نسبتا ارزان خواهد بود. این روش برای تولید نوارهای پلاستیکی و قطعات با طول بلند و غیره بکار میرود. این روش در عین پربازده بودن یکی از پیچیدهترین روشها در بین انواع قالبهای پلاستیک میباشد.

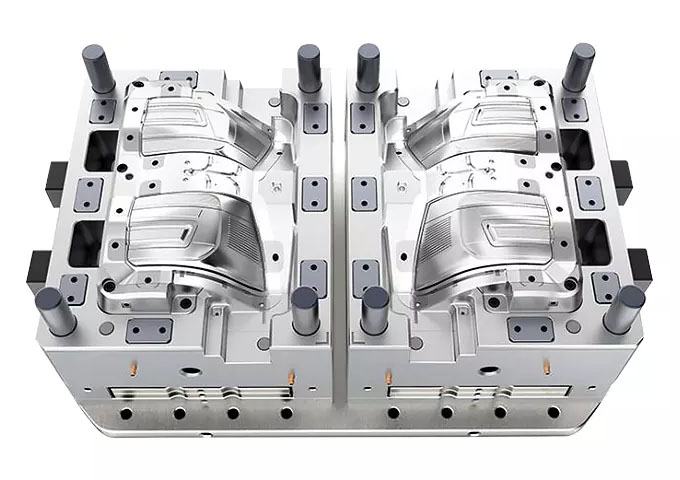

9- قالبگیری به روش تزریق پلاستیک

در این روش نیز همانند اکستروژن مواد توسط یک سیلندر و مارپیچ بصورت مذاب در میآید ولی فرق آن با اکستروژن سیکلی و با فاصله بودن آن است به طوری که در هر سیکل مواد مذاب جلوی مارپیچ جمع میشود و بعد با فشار بالا به داخل قالب تزریق میشود و شکل محفظه قالب را بخود میگیرد و سپس توسط آبی که در داخل قالب جریان دارد قطعه خنک و از قالب خارج میشود.

به دلیل بالا بودن فشار و نیروها، همچنین پیچیدگی عملیات، ابعاد و هزینه ماشین تزریق و قیمت قالب تزریق پلاستیک بالا میباشد. این روش برای تولید قطعات با پیچیدگیهای زیاد و متنوع استفاده میشود. از بین فرآیندهای تولید پلاستیک گستردگی محصولهای این روش تقریباً از تمامی روشها بیشتر میباشد و فراوانی بیشتری نسبت به سایر روشها دارد.

برای بررسی بیشتر قالب پلاستیک کلیک نمایید.

برای سرعت دادن به ساخت و افزایش دقت ماشینکاری در این نوع قالبها میتوان از انواع بلوکهای آماده استفاده کرد که به صورت ماشینکاری شده و سنگزده شده در بازار موجود میباشند.

برای سفارش بلوک های قالب آماده کلیک نمایید