تحلیل قالب تزریق پلاستیک به عنوان یک فرآیند حیاتی در طراحی و ساخت قالب تزریق پلاستیک شناحته میشود. در تحلیل از یک نرم افزار به منظور شبیه سازی فرایند تزریق پلاستیک بمنظور پیشبینی چگونگی جریان پلاستیک، پر کردن قالب ،خنک کاری استفاده میشود. تحلیل به طور کلی باعث افزایش کیفیت نهایی محصول میشود.

در این متن به بررسی مزایای استفاده از نرمافزار مولد فلو بمنظور تحلیل قالب خواهیم پرداخت و به استفاده از تحلیل قالب در فرآیند ساخت قالب بسیار تاکید خواهیم کرد. اگر قالبساز یا تولید کننده قطعات پلاستیکی هستید این مقال بیشتر از 5 دقیقه زمان شما را نمیگیرد.

چرا تحلیل قالب تزریق پلاستیک مهم است.

افزایش کیفیت محصول

یافتن و حل کردن مشکلات بالقوه قالب تزریق پلاستیک مانند اعوجاج، مکش، خط جوش و …و جلوگیری کردن از اعمال آنها، در نهایت منجر به تولید یک قطعه دقیق و با کیفیت خواهد شد.

کاهش هزینه

بهینه سازی طراحی قالب و پارامترهای تزریق پلاستیک باعث کاهش دوباره کاری زمان ساخت و هدر رفت هزینه میشود

کاهش زمان رسیدن به بازار هدف

با پیش بینی و حل مشکلات بالقوه توسط تحلیل قالب تزریق پلاستیک فرایند ساخت قالب کوتاهتر میشود و باعث میشود محصول زودتر به بازار هدف برسد

طراحی قالب پیشرفته

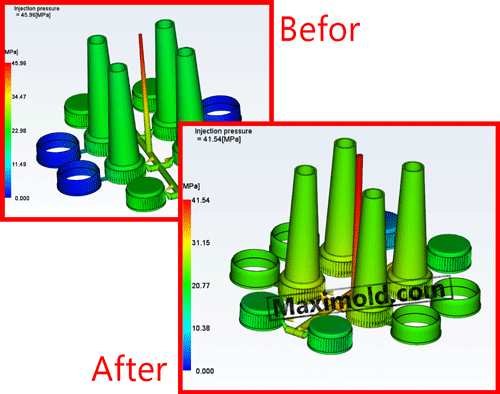

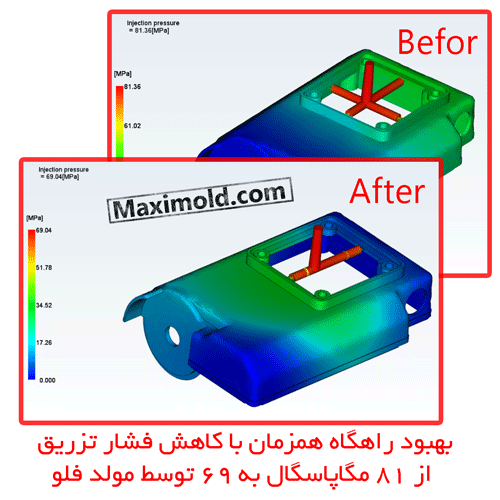

نرمافزار مولدفلو در مکانیابی بهتر گیت ورودی، سیستم راهگاه و کانالهای خنک کاری کمک میکند و یک تزریق خوب را تضمین میکند.

بهبود پارامترهای دستگاه تزریق پلاستیک

تحلیل در بهینه کردن فشار نهایی تزریق، دمای ذوب مواد و قالب و زمان تزریق، کمک فراوانی میکند.

انتخاب مواد مناسب قالب تزریق پلاستیک

تحلیل قالب در تعیین مناسب بودن مواد پلاستیکی قطعه و فرایند تزریق پلاستیک نقش بسزایی دارد.

مراحل کلیدی تحلیل قالب تزریق پلاستیک شامل سه مرحله است

1. قبل از فرایند تحلیل

الف) آماده سازی مدل سه بعدی

مدل سه بعدی قطعه باید موجود باشد که شامل مدل هندسی، تعیین کردن متریال مواد و ساخت مدل مش میباشد.

ب) انتخاب مواد

انتخاب مواد مناسب پلاستیکی و وارد کردن مشخصات آن (ویسکوزیته، انتقال حرارتی، حرارت مخصوص و…) در نرمافزار شبیه ساز میباشد.

پ) تعریف کردن پارامترهای فرایند

وارد کردن پارامترهای اولیه تزریق پلاستیک مانند نقطه ذوب، دمای قالب، زمان تزریق، فشار پکینگ، زمان پکینگ و زمان خنک کاری

ت) مشبندی

کیفیت مش به مقدار زیاد در دقت آنالیز تاثیرگذار است مشهای ظریفتر معمولاً دقیقتر هستند اما به توان محاسباتی بالاییاحتیاج دارند.

2. شبیه سازی

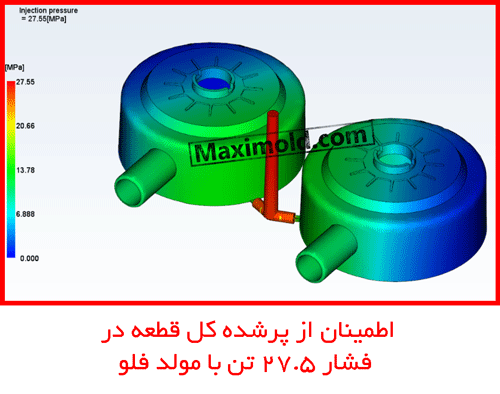

الف) تحلیل پر کردن

روش پر شدن پلاستیک مذاب در داخل قالب را شبیه سازی میگویند که در آن انواع روش پر کردن قالب، ناحیه خط جوش، حبس هوا عدم پر کردن قالب و … بررسی میشود.

ب) تحلیل پکینگ Packing analysis

در این مرحله شبیهسازی مرحله پکینگ انجام میگیرد. مرحله پپکینگ جایی که مواد پلاستیکی اضافه به منظور جبران مکش و اتو کردن قطعه به داخل حفره قالب تزریق میشود.

پ) تحلیل خنک کاری

در این فرایند شبیهسازی خنککاری، توضیع دما، نرخ خنک کاری و تابیدگی احتمالی بررسی میشود.

ت) تحلیل جهتگیری الیاف (برای موادی که از الیاف استفاده میکنند)

شبیهسازی جهتگیری الیاف به منظور جلوگیری از عیوب مکانیکی و تابیدگی انجام میگیرد.

3. پس از از فرایند تحلیل

الف) ترجمه نتیجه

این نتایج شبیه سازی به منظور تشخیص مشکلات بالقوه و رفع آنها انجام میگیرد این مشکلات شامل بررسی پروفایلهای دمایی، توزیع فشار، مکانهای خط جوش و بخشهای مکش شده و تابیدگی است.

ب) بهبود

با بررسی نتایج ناگزیر به تغییر در طراحی قطعه یا قالب یا پارامترهای فرایند هستیم که منجر به افزایش کیفیت و کاهش هزینه میشود.

پ) تهیه گزارش

یک خلاصه گزارش است که شامل نتایج تحلیل، پیشنهادهای بهبود طراحی و پارامترهای بهینه فرایند میباشد.

تحلیل قالب پلاستیک یک روش خوب به منظور بهینه کردن طراحی ساخت قطعات پلاستیکی است. با شبیه سازی فرایند تزریق قالب پلاستیک میتوانید مشکلات قابل حل را رفع کنید، کیفیت را بهبود بخشید هزینهها را کاهش دهید و زودتر به بازار هدف وارد شوید.

مجموعه ماکسیمولد به صورت گسترده از نرمافزار مولدفلو برای طراحی ساخت تمامی قالبهای تزریق پلاستیک استفاده مینماید و آماده ارائه این خدمات به همکاران و تولید کنندگان گرامی میباشد.